Podpowiadamy jak wybrać konstrukcje fotowoltaiczne

Wybór konstrukcji montażowych do modułów fotowoltaicznych uwarunkowany jest zastosowaniem stabilnych i bezpiecznych rozwiązań, przebadanych przez niezależne jednostki badawcze.

Szybkość montażu czy niska cena systemów fotowoltaicznych mogą okazać się kwestią drugorzędną, szczególnie wtedy, gdy dostrzegamy ryzyko wypięcia się modułów, a nawet uszkodzenia całej instalacji fotowoltaicznej.

Każdy uczestnik inwestycji fotowoltaicznej (Inwestor, Instalator oraz Projektant), niezależnie od skali budowy elektrowni słonecznej oraz etapu planowania realizacji elektrowni słonecznej, powinien zadbać o spełnienie podstawowych wymogów związanych z Ustawą o Wyrobach Budowlanych oraz Prawem Budowlanym.

Oznacza to, że każdy wykonawca inwestycji już na etapie projektu powinien określić podstawowe wymagania w zakresie zastosowanych materiałów – tzw. poziomu właściwości użytkowych wyrobów budowlanych.

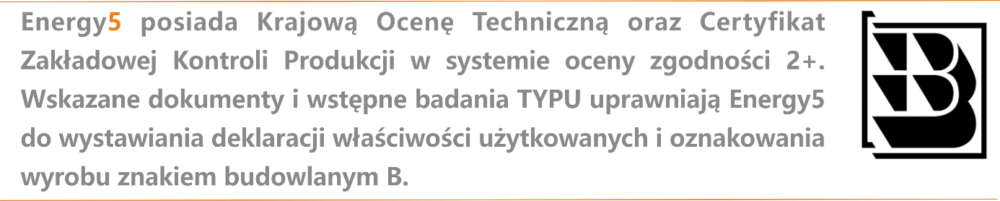

Gostyniński producent konstrukcji fotowoltaicznych Energy5 położył duży nacisk na udokumentowanie właściwości oferowanych rozwiązań. Producent jako pierwszy i jedyny w Polsce zadeklarował właściwości użytkowe swoich konstrukcji na podstawie Krajowej Oceny Technicznej.

Dokonując zakupu konstrukcji fotowoltaicznych inwestor powinien porównać zadeklarowane cechy techniczne wyrobów pod kątem bezpieczeństwa użytkowania oraz trwałości, co bezpośrednio przekłada się na dokumenty odniesienia (Krajowe Oceny Techniczne lub normy zharmonizowane PN-EN 1090-1).

Energy5 na podstawie przeprowadzonych badań deklaruje dodatkowe cechy techniczne, które są kluczowe z punktu widzenia bezpieczeństwa i trwałości systemu fotowoltaicznego:

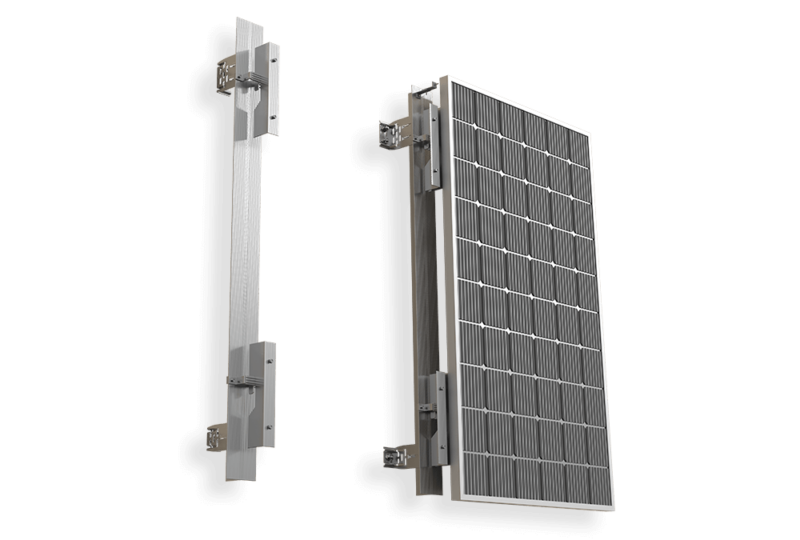

- Wytrzymałość połączeń na ścinanie i rozciąganie – dot. m.in. osadzenia śrub młotkowych w kanałach profili aluminiowych lub stalowych.

- Wytrzymałość na obciążenie paneli PV wraz z konstrukcją w zakresie oddziaływania wiatru i śniegu.

- Siły jakie przenoszą klemy montażowe środkowe i końcowe.

- Odporność zestawu na uderzenie ciałem miękkim – ciężkim lub twardym – lekkim.

- Trwałość całego zestawu w zależności od klasy korozyjnej środowiska.

- Ciężar zestawów, który jest bardzo ważny z punktu widzenia obciążenia dachów.

Wyżej wymienione cechy techniczne spełniają niezwykle ważną rolę w bezpieczeństwie użytkowania wyrobu i jego trwałości, biorąc pod uwagę stabilność zamocowania lub próbę zniszczenia przez osoby postronne.

Zakres deklarowanych przez producenta cech funkcyjno-użytkowych jest potwierdzony przez najbardziej wiarygodną w kraju i uznawaną za granicą jednostkę badawczą – Instytut Techniki Budowlanej. Ponadto nad jakością produktów nieustannie czuwa Zakładowa Kontrola Produkcji oraz niezależna jednostka TÜV Rheinland Polska.

O czym informuje deklaracja właściwości użytkowych?

Właściwości użytkowe wyrobu to dokument potwierdzający wprowadzenie wyrobu do obrotu. Dokument ten wydawany jest dla wyrobów, które przeszły badania na zgodność z normą lub posiadają Krajową albo Europejską Ocenę Techniczną.

Dzięki określonym właściwościom wyrobów budowlanych, obiekty budowlane je posiadające lub z nich wykonane w całości, muszą spełniać tzw. podstawowe wymagania obejmujące:

- bezpieczeństwo konstrukcyjne,

- bezpieczeństwo pożarowe,

- bezpieczeństwo użytkowe,

- higienę, zdrowie, środowisko,

- ochronę przed hałasem,

- oszczędność energii, zachowanie ciepła.

Bardzo często Nadzór Inwestorski wymaga przedstawiania raportu z badań typu.

Wstępne badania typu stanowią pełne zestawienie badań lub innych procedur opisanych w zharmonizowanych specyfikacjach technicznych, które określają właściwości użytkowe próbek wyrobu, reprezentatywnych dla danego typu. Pozwalają one na ocenę, czy wyrób jest zgodny z wymaganiami specyfikacji technicznej i, co istotne, pozwala na określenie poziomu deklarowanych właściwości wyrobu.

Zakres wstępnych badań typu zależy od przewidywanych przez producenta zastosowań wyrobu i może ograniczyć się tylko do takich badań, które mają wpływ na zamierzone zastosowania. Jeżeli zastosowanie wyrobu jest zgodne z określonym w normie lub w ocenie technicznej, to badania typu obejmują wszystkie właściwości wyrobu

Firma ENERGY5 przeprowadziła obszerne badania TYPU w następującym zakresie:

– klasyfikacji wyrobów pod kątem kształtu, wymiarów na zgodność z normą PN-EN 755 9:2010,

– klasyfikacji kształtowników aluminiowych pod kątem trwałości wg normy PN-EN 1999-1-1:2011,

– klasyfikacji kształtowników stalowych w środowisku do klasy korozyjnej C5 wg normy PN-EN ISO 12944-2:2018

– wytrzymałości połączeń,

– obciążenia paneli PV wraz z konstrukcją nośną,

– wytrzymałości systemów na dachu płaskim w tunelu aerodynamicznym,

– siły, jaką przenoszą klemy montażowe środkowe i końcowe,

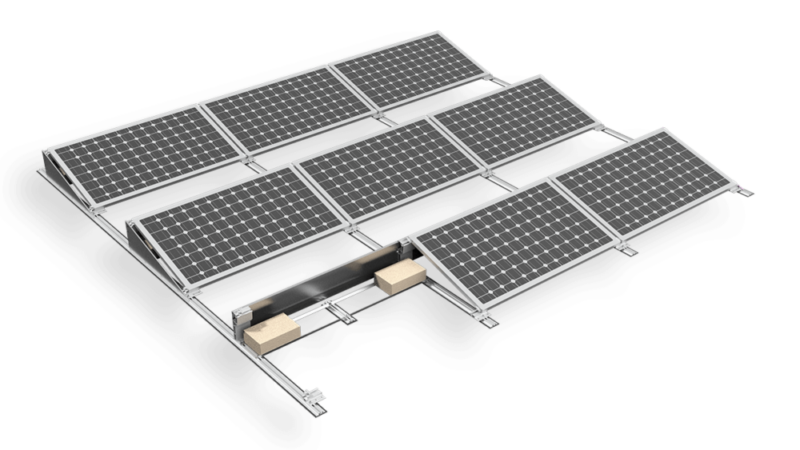

– wytrzymałości systemów Aero S i Aero EW klejonych bądź zgrzewanych do pokrycia membraną w tunelu aerodynamicznym.

Jak zabezpieczyć konstrukcję przed korozją?

Bardzo ważnym aspektem budowy naziemnych i dachowych instalacji fotowoltaicznych jest dobór odpowiedniego zabezpieczenia antykorozyjnego w zależności od użytego materiału.

Często spotykamy konstrukcje stalowe z powłoką Z275 wg PN-EN 10346, którą nanosi się na blachy i taśmy o grubości do 2,5 mm. Naniesienie powłoki cynkowej następuje w hucie przez zanurzenie blachy w kąpieli z roztopionego metalu zawierającej co najmniej 99 proc. cynku. Większość wyrobów wykonywanych jest powłoką o typowej grubości 20μm (od 15μm do 27μm). Zgodnie z normami, blachy z tego typu zabezpieczeniem antykorozyjnym nie nadają się do stosowania na zewnętrz. Są dedykowane tylko do pomieszczeń o kategorii korozyjności C2 – budynków nieogrzewanych, w których może mieć miejsce kondensacja pary wodnej, np. magazyny, hale sportowe.

Konstrukcje pod moduły fotowoltaiczne powinny spełniać wymagania dla kategorii korozyjnej środowiska min. C3 – chodzi o środowiska miejskie i przemysłowe, charakteryzujące się średnim zanieczyszczeniem tlenkiem siarki (IV), obszary przybrzeżne o małym zasoleniu, C4 to obszary przemysłowe i obszary przybrzeżne o średnim zasoleniu lub C5-I – obszary przemysłowe o dużej wilgotności i agresywnej atmosferze.

Dodatkowo zawraca się uwagę na fakt, że norma PN-EN 12944-2:2001 precyzuje ubytki powłoki cynkowej w zależności od kategorii korozyjnej środowiska. I tak przy kategorii korozyjnej C3 może to być nawet 2,1 µ/rok dla konstrukcji nad ziemią bez elementów wbijanych. Oznacza to, że elementy wykonane w tym przypadku z blachy cynkowanych Z275 o najcieńszej z możliwych grubości (15 µ) już po około 7 latach mogą całkowicie stracić powłokę antykorozyjną. Natomiast w przypadku kategorii korozyjnej C4 degradacja powłoki może nastąpić już po około 3,5 roku. Najgorzej wygląda to w przypadku środowiska korozyjnego C5-I, gdzie powłoka Z275 może być zniszczona w przeciągu około 2 lat – stąd też obostrzenia co do możliwości zastosowania powłoki Z275.

Podobnie sytuacja wygląda w przypadku wyrobów stalowych, zabezpieczanych cynkowaniem zanurzeniowym według PN-EN ISO 1461. W tym zakresie wyroby wykonane ze stali „czarnej” po zakończeniu procesu produkcyjnego są zanurzane w roztopionym cynku o temp. 4500C. Zgodnie z PN-EN ISO 1461 grubość miejscowa powłoki cynku (minimalna wartość) wynosi:

- 45µ dla materiału o grubości do 1,5 mm,

- 55µ dla materiału o grubości od 1,5 do 3 mm,

- 70µ dla materiału o grubości od 3 do 6 mm.

Wyroby z powłoką cynkową nanoszoną metodą zanurzeniową nadają się do środowisk z kategorią korozyjności C3 oraz z pewnymi ograniczeniami C4 (np. zakłady spożywcze, pralnie, browary, mleczarnie). W pomieszczeniach o kategorii korozyjności C4 i C5 mogą być zastosowane wyroby ocynkowane, a następnie pomalowane farbami epoksydowymi (z naciskiem na pomieszczenia).

W przypadku mocowań opierających się na profilach aluminiowych należy zwrócić uwagę na rodzaje stopów aluminium i ich klasyfikacji trwałości w zależności od środowiskach wg normy EN 1999-1-1:2007+A1:2009. W normie tej mamy wymienione klasy trwałości A, B i C przyporządkowane do sposobu ochrony od warunków eksploatacji oraz grubości materiału. Może bowiem okazać się, że np. w środowisku przemysłowym, wiejskim lub ciężkim zastosowany stop aluminium klasy trwałości B i w zależności od jego kształtu i budowy będzie musiał być dodatkowo zabezpieczony antykorozyjnie.

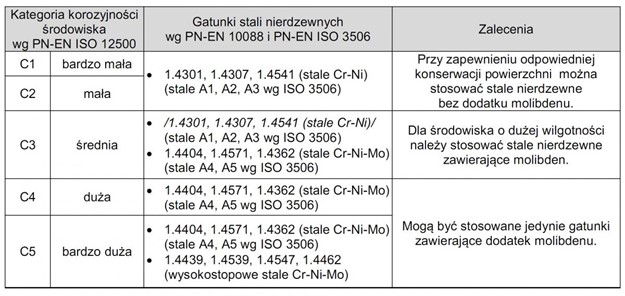

W doborze rozwiązań mocowań często pomijany jest aspekt poprawnego doboru elementów złącznych. Zaleca się głównie wyroby ze stali nierdzewnych, które są sklasyfikowane w normach PN-EN ISO 3506, oraz gatunki stali nierdzewnych odpornych na korozję, które są objęte normami PN-EN 10088-1-5. Na podstawie wymienionych norm i charakterystycznych własności stali nierdzewnych opracowano poniższą tabelę, w której podano zalecane gatunki stali nierdzewnych w zależności od korozyjności atmosfery eksploatacji.

Tabela: Zalecane gatunki stali nierdzewnych w zależności od korozyjności atmosfery eksploatacji.

Stale nierdzewne w omawianym środowisku korozyjnym nie wymagają zastosowania dodatkowych powłok ochronnych. Dla uzyskania maksymalnego czasu bezawaryjnej eksploatacji konieczny jest prawidłowy dobór materiału pod względem odporności korozyjnej, o której w tym przypadku decyduje odporność na korozję wżerową i szczelinową, związaną ze stężeniem pierwiastków stopowych molibdenu i chromu.

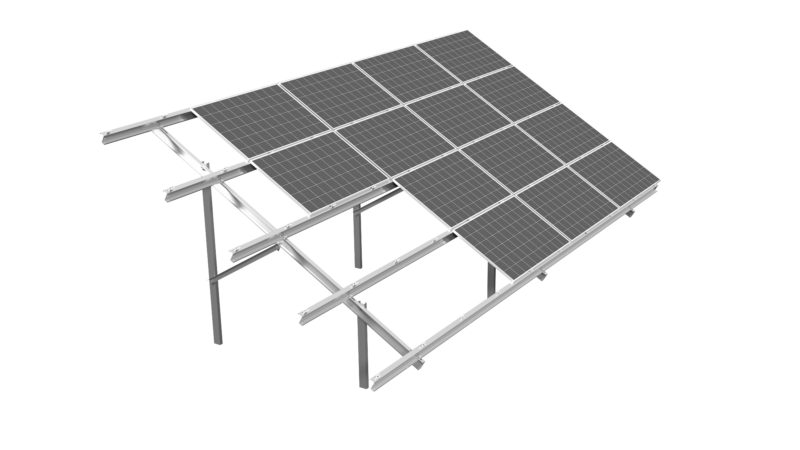

W celu zapewnienia właściwego zabezpieczenia antykorozyjnego systemy naziemne Energy5 wykonane są ze stali czarnej S320 pokrytej powłoką metaliczną Magnelis®. Powłokę cechuje zdecydowanie większa odporność na korozję, niż w przypadku wyrobów ocynkowanych. Innowacyjna powłoka gwarantuje długookresową ochronę przed korozją w agresywnych warunkach środowiskowych do klasy korozyjnej C5, co przekłada się na zwiększoną żywotność instalacji fotowoltaicznych.

Stosowana powłoka to najbardziej skuteczne rozwiązanie wykorzystywane w surowych warunkach środowiskowych zawierających chlorki i amoniak. Ponadto powłoka Magnelis® tworzy zwartą powłokę ochronną nawet w miejscach poddanych procesom gięcia, tłoczenia czy profilowania.

Proces produkcyjny jest nadzorowany przez Zakładową Kontrolę Produkcji, która jest certyfikowana przez Instytut Techniki Budowlanej.

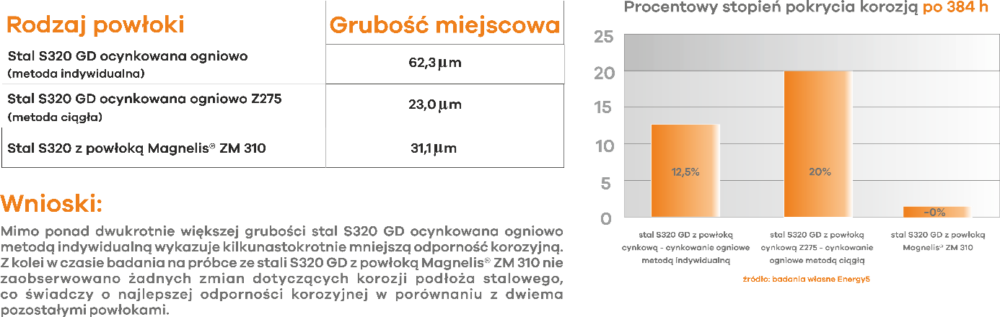

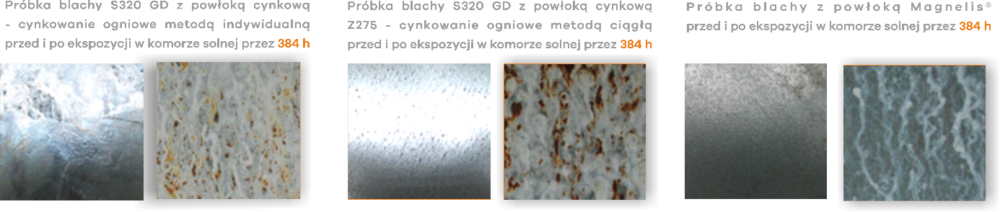

Zobacz jak zachowuje się stal w komorze solnej – testy korozyjne Energy5

Spółka Energy5 przeprowadziła badania porównawcze stali stosowanych do konstrukcji fotowoltaicznych. Badania polegały na zamknięciu na kilkadziesiąt godzin próbek różnych materiałów w komorze, w której panują ekstremalne warunki środowiskowe w przyśpieszonym cyklu.

W wyniku badań spółka otrzymała opinię Instytutu Techniki Budowlanej oraz szereg raportów, potwierdzających odporność korozyjną materiałów stosowanych do produkcji systemów fotowoltaicznych Energy5 – w tym stali S320 GD z powłoką Magnelis® ZM310.

Konstrukcje z powłoką Magnelis® można stosować w nawet najbardziej agresywnym środowisku, narażonym na korozję do klasy C5. Badania jednoznacznie potwierdziły, że jest dużo bardziej odporna na korozję niż stal cynkowana ogniowo.

Postaw na indywidualny projekt konstrukcji fotowoltaicznych

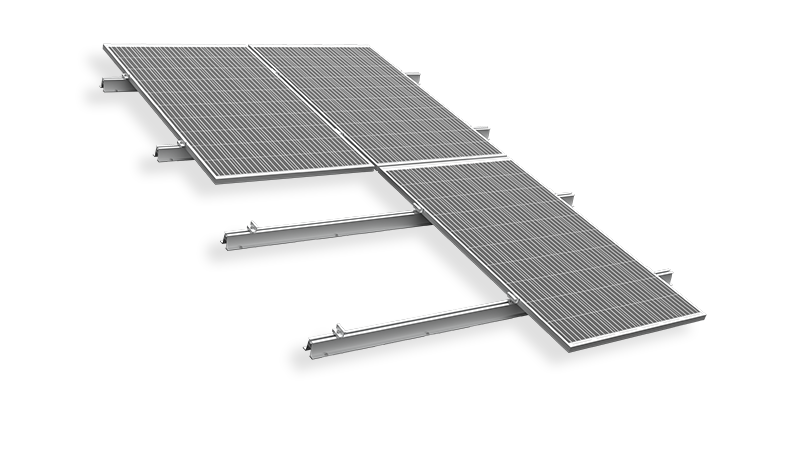

Instalatorzy coraz bardziej doceniają indywidualny projekt konstrukcji, dzięki któremu zyskują gotowe rozwiązanie, zoptymalizowane pod kątem układu modułów fotowoltaicznych.

Wybór dedykowanych zamiast uniwersalnych rozwiązań jest wygodny dla montażystów. Producent konstrukcji do modułów PV, który posiada własny Zespół Projektowy, zajmie się doborem odpowiedniego mocowania. Taki dobór obejmuje m.in. ukształtowanie terenu, uwarunkowania geotechniczne czy strefy wiatru i śniegu dla konkretnej lokalizacji.

Istotna jest również współpraca z producentem, posiadającym w swojej ofercie różnorodne i innowacyjne rozwiązania. Takie podejście zagwarantuje zastosowanie najbardziej optymalnego i dopasowanego rozwiązania.

Energy5 – certyfikowany dostawca konstrukcji fotowoltaicznych

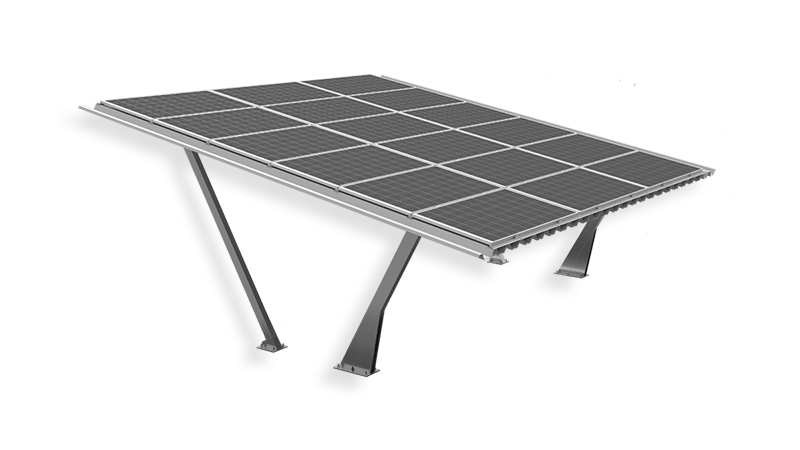

Energy5 to polski producent mocowań do modułów fotowoltaicznych, ceniony za jakość i bezpieczeństwo produktów, potwierdzone licznymi badaniami i certyfikatami wiodących jednostek badawczych.

Dzięki kompleksowej obsłudze, na którą składa się indywidualne projektowanie instalacji oraz wsparcie ekspertów w zakresie usług konsultingowo-technicznych, firma zdobyła zaufanie ponad 600 Klientów.

Własny park maszynowy, wyposażony w 5 linii produkcyjnych, pozwala Energy5 na pełną niezależność produkcyjną oraz realizację niespotykanych na rynku projektów.

Roczne moce produkcyjne Energy5 wynoszą 1 GW konstrukcji naziemnych i 300 MW konstrukcji dachowych, przetestowanych zgodnie z wszystkimi obowiązującymi przepisami, wskazanymi m.in. w artykule.