Na co zwrócić uwagę przy wyborze mocowania do modułów fotowoltaicznych?

Dobór odpowiedniego mocowania do modułów fotowoltaicznych to kluczowy punkt procesu inwestycyjnego – odpowiada ono za stabilność i bezpieczeństwo użytkowania systemu.

Z tego powodu warto stawiać na rozwiązania sprawdzonych producentów konstrukcji fotowoltaicznych, takich jak Energy5, który jako pierwszy i jedyny w Polsce deklaruje właściwości użytkowe swoich produktów na podstawie Krajowej Oceny Technicznej. Zakres deklarowanych cech funkcyjno-użytkowych jest znacznie szerszy niż dopuszcza zakres normy EN 1090-1.

Istotnym z punktu widzenia wykonawcy inwestycji pv jest współpraca z dostawcami mocowań, spełniającymi zapisy prawa budowlanego i respektującymi obowiązujące normy. Inwestorzy oraz instalatorzy powinni wymagać od producenta konstrukcji badań w zakresie nośności elementów mocujących. Występujące na terenie Polski agresywne warunki atmosferyczne, takie jak silne porywy wiatru czy burze o intensywnym przebiegu, stanowią poważne zagrożenie, mogące skutkować wypięciem modułów z elementów mocujących. Takie zjawisko to nie tylko ryzyko zniszczenia modułu czy konstrukcji, ale także ryzyko uszczerbku na zdrowiu osób znajdujących w pobliżu instalacji.

Energy5 wyróżnia się rozwiniętą działalnością badawczo-rozwojową, cechy techniczne elementów mocujących, jak i całych konstrukcji, potwierdza szereg zaawansowanych badań w tym m.in.: badania wytrzymałości połączeń, obciążenia paneli wraz konstrukcją nośną, badania korozyjności w komorach solnych i siarkowych, badania systemów AERO w tunelach aerodynamicznych oraz badania odporności ogniowej systemu BIPV. Właściwości proponowanych przez Energy5 konstrukcji doceniły setki klientów, którzy na pierwszym miejscu stawiają przede wszystkim na bezpieczną i długotrwałą eksploatację.

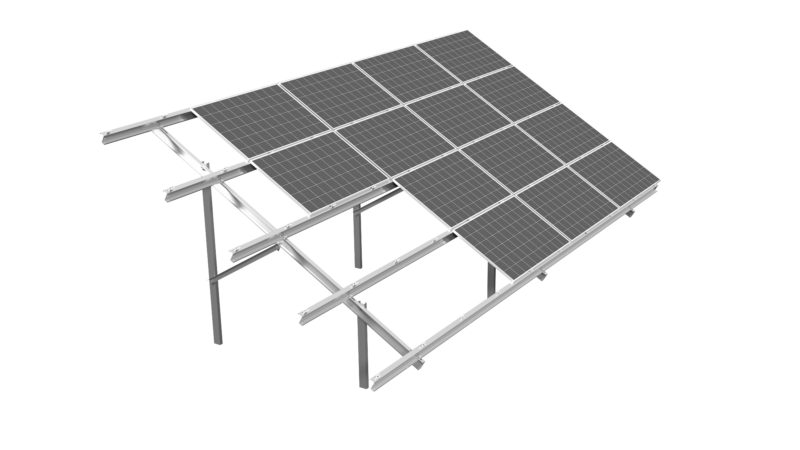

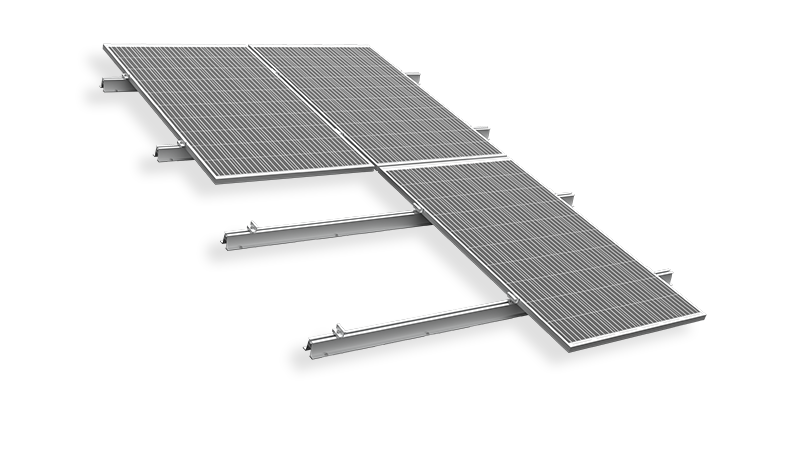

Moduły fotowoltaiczne powinny zostać zamontowane na konstrukcjach wsporczych, wykonanych zgodnie z obowiązującymi normami i przepisami. Podczas wyboru mocowania należy dodatkowo uwzględnić rozmiar modułów, lokalizację inwestycji – z uwagi na strefy obciążeń wiatrem i śniegiem oraz zalecenia producenta dot. sposobu montażu.

Należy nadmienić, że bezpieczna i niezawodna praca konstrukcji budowlanej to zespół cech i zjawisk takich jak odziaływania zewnętrzne, właściwości materiałów, jakość i kontrola wykonania oraz montażu, z których każda obarczona jest trudnym do określenia, ale możliwym do ograniczenia, prawdopodobieństwem zmienności.

W polskim prawodawstwie sprawę reguluje akt wykonawczy do Ustawy Prawo Budowlane – Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. 2002 nr 75 poz. 690 z późniejszymi zmianami).

Zgodnie z §204 1. Konstrukcja budowlana powinna spełniać warunki zapewniające nieprzekroczenie stanów granicznych nośności oraz stanów granicznych przydatności do użytkowania w żadnym z jego elementów i w całej konstrukcji.

4. Warunki bezpieczeństwa konstrukcji, o których mowa w ust. 1, uznaje się za spełnione, jeżeli konstrukcja ta odpowiada Polskim Normom dotyczącym projektowania i obliczania konstrukcji.

Należy również pamiętać, że element mocujący powinien również być przebadany pod kątem trwałości antykorozyjnej, tak aby mógł być dedykowany do stref o kategorii korozyjnej od C3 do C5 w zależności od umiejscowienia instalacji fotowoltaicznej. Tego typu element powinny być każdorazowo weryfikowane.

Wymogi prawne w zakresie nośności mocowań

Każdy producent powinien przedstawić badania w zakresie nośności, aby spełnić wymogi zapisów ww. §204 1. – „(…) nieprzekroczenie stanów granicznych nośności oraz stanów granicznych przydatności do użytkowania w żadnym z jego elementów i w całej konstrukcji.

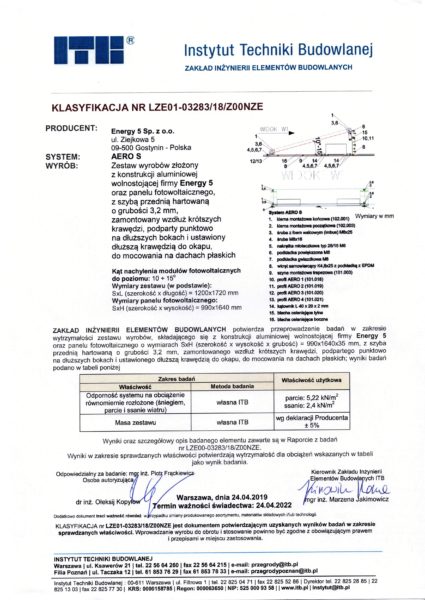

Najczęściej stosowanym potwierdzeniem spełnienia przez producenta konstrukcji ww. wymagań prawnych jest przedstawienie dokumentacji nośności, potwierdzającej poprawne mocowanie modułów. Innym sposobem zadeklarowania takich nośności jest wykonanie badań w laboratoriach np. w Instytucie Techniki Budowlanej, wykonującym testy, które symulują kombinację obciążenia wiatrem i śniegiem. Testy te pozwalaj na sprawdzenie, czy układ konstrukcji wraz z modułami oraz ich mocowaniami odpowiada parametrom wymaganym przez normy.

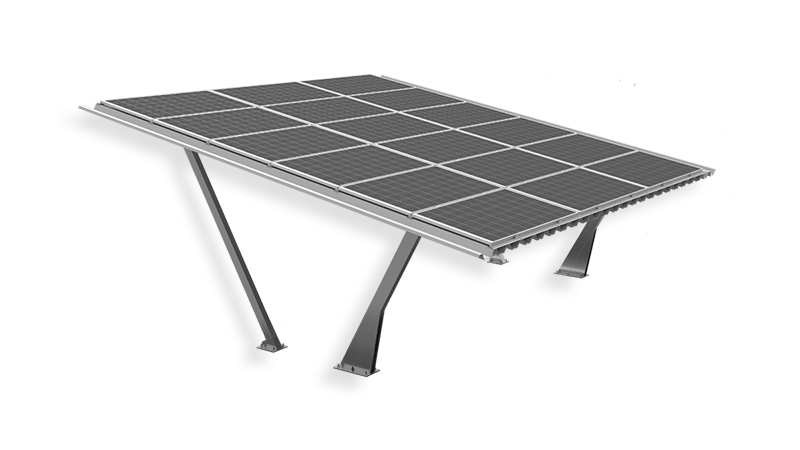

Klasyfikacja systemu AERO Energy5 pod kątem nośności od kombinacji obciążeń

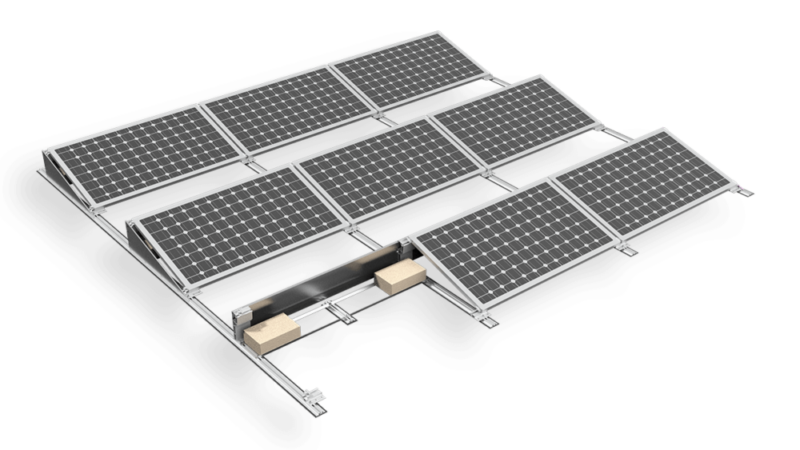

Potwierdzenie spełnienia właściwości funkcyjno-użytkowych mocowań można uzyskać również dzięki badaniom systemów w tunelach aerodynamicznych. Takim badaniom poddano systemy balastowe AERO produkcji Energy5, co pozwoliło na potwierdzenie poprawności zamocowań modułów przy oddziaływaniu ponadnormatywnego wiatru do prędkości aż 140 km/h.

Zobacz jak przebiegały badania systemu AERO S w tunelu aerodynamicznym

Klasyfikacja systemu AERO Energy5 pod kątem nośności od kombinacji obciążeń

Potwierdzenie spełnienia właściwości funkcyjno-użytkowych mocowań można uzyskać również dzięki badaniom systemów w tunelach aerodynamicznych. Takim badaniom poddano systemy balastowe AERO produkcji Energy5, co pozwoliło na potwierdzenie poprawności zamocowań modułów przy oddziaływaniu ponadnormatywnego wiatru do prędkości aż 140 km/h.

Zobacz jak przebiegały badania systemu AERO S w tunelu aerodynamicznym

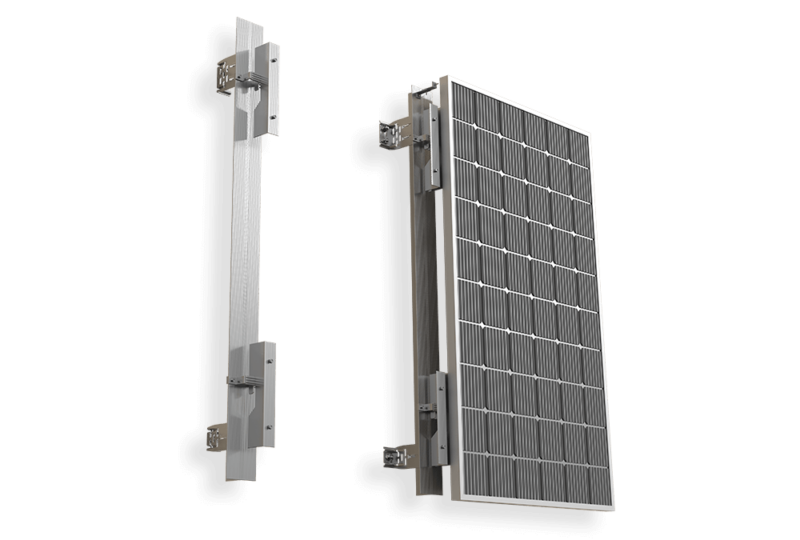

W instrukcji montażu modułu praktykuje się zapisy, które narzucają montażystom mocowane modułów wyłącznie we wskazanej od krawędzi modułu odległości. W rzeczywistości natomiast okazuje się, że mocowania modułów w systemach fotowoltaicznych, a szczególnie w systemach balastowych, znajdują się w narożnikach modułów, co może skutkować zbyt dużym ugięciem i wypięciem elementów mocujących. Największe odstępstwa od zaleceń producentów widoczne są jednak w przypadku montażu dużych modułów. Należy pamiętać, że w związku z niezastosowaniem się do instrukcji montażu producenta, klient utraci prawo do roszczeń gwarancyjnych w przypadku awarii modułów.

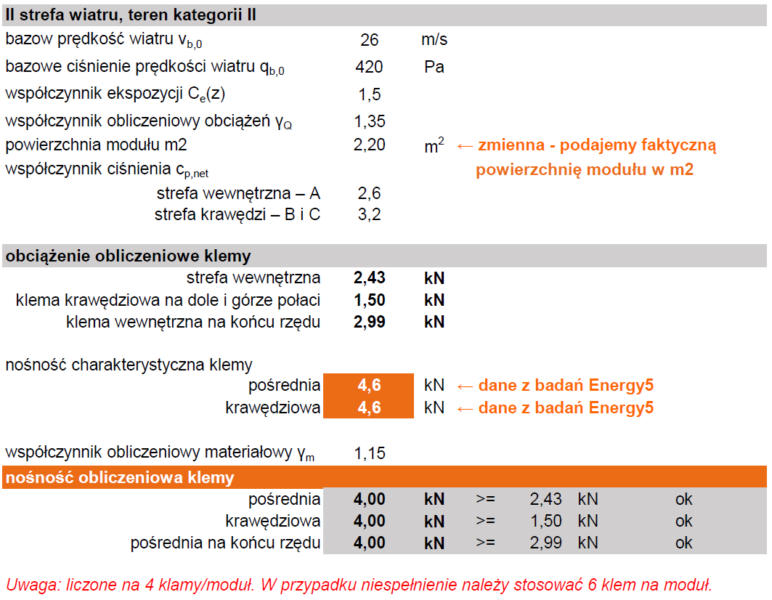

Obliczenia nośności klem Energy5

Założenia: farma fotowoltaiczna zbudowana w strefie nadmorskiej (II strefa wiatru, teren kategorii II zgodnie z normą Eurokod) z bazową prędkością wiatru 26 m/s. Dla analizy przyjęto moduł o powierzchni 2,2 m2 mocowany w czterech punktach. W przypadku złożonych systemów lub niestandardowych (z wyłączeniem połączeń metrycznych) nośność zamocowania klemy należy ustalić na podstawie badań laboratoryjnych, przeprowadzonych przy użyciu kombinacji obciążeń lub na zrywarkach – jak pokazuje poniższy przykład.

Zgodnie z zaprezentowanymi danymi, nośność klemy Energy5 została obliczona przy uwzględnieniu m.in. parametrów modułu, stref wiatru i śniegu oraz przyjętego obciążenia klem. W analizie zasymulowano nośność elementów mocujących równą 4,6 kN, czyli około 460 kg.

Z powyższych analiz wynika, że nośność klem (bez żadnego przemieszczenia lub pracy w zakresie odkształceń sprężystych, luzujących mocowanie modułu), w zależności od miejsca jej występowania, powinna się charakteryzować odpowiednio 2,43kN; 1,5kN oraz 2,99kN. Powyższe obliczenia zostały wykonane na podstawie norm Eurokod, w oparciu o wyniki badań, przeprowadzonych na zrywarce między innymi przez firmę Energy5 Sp. z o.o.

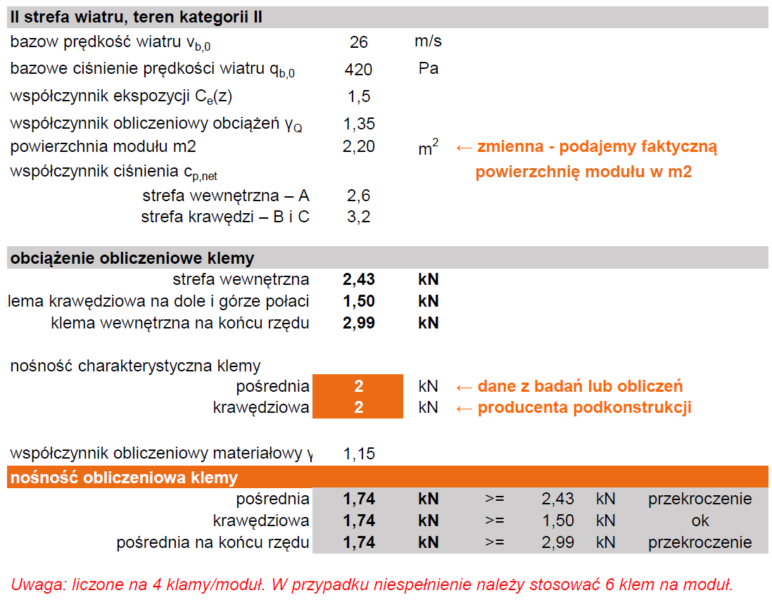

Poniżej zaprezentowano drugi przypadek, w którym zasymulowano nośność elementów mocujących równą 2kN, czyli około 200 kg.

W tym przypadku warunki stanu granicznego nośności nie zostały spełnione, co sugeruje konieczność zmiany sposób montażu lub, jeżeli jest to możliwe, dołożenie kolejnych punktów mocowań, uwzględniając przy tym wytyczne producenta modułu. W przeciwnym razie nie można stwierdzić, że konstrukcja spełnia wymagania Rozporządzenia Ministra Infrastruktury z dnia 12 kwietnia 2002 r. w sprawie warunków technicznych, jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. 2002 nr 75 poz. 690 z późniejszymi zmianami).

Jednakową analizę należy przygotować do każdego rodzaju konstrukcji naziemnych i dachowych lub legitymować się ww. badaniami. Na rynku dostępne są rozwiązania podkonstrukcji np. typu AERO, oparte na zastosowaniu wsporników z tworzyw sztucznych – do których dokręcane są moduły. W takich przypadkach nie ma możliwości wykonania np. analiz numerycznych takich zamocowań, co wiąże się z koniecznością wykonania badań laboratoryjnych. Samo dopuszczenie wyrobu do obrotu i stosowania również wymaga uzyskania Krajowej Oceny technicznej, ponieważ nie są to wyroby o konstrukcji stalowej co opisuje norma PN-EN 1090-1.

Energy5 – certyfikowany dostawca konstrukcji fotowoltaicznych

Energy5 to polski producent mocowań do modułów fotowoltaicznych, ceniony za jakość i bezpieczeństwo produktów, potwierdzone licznymi badaniami i certyfikatami wiodących jednostek badawczych. Dzięki kompleksowej obsłudze, na którą składa się indywidualne projektowanie instalacji oraz wsparcie ekspertów w zakresie usług konsultingowo-technicznych, firma zdobyła zaufanie ponad 600 Klientów. Własny park maszynowy, wyposażony w 5 linii produkcyjnych, pozwala Energy5 na pełną niezależność produkcyjną oraz realizację niespotykanych na rynku projektów.

Roczne moce produkcyjne Energy5 wynoszą 1 GW konstrukcji naziemnych i 300 MW konstrukcji dachowych, przetestowanych zgodnie z wszystkimi obowiązującymi przepisami, wskazanymi m.in. w artykule.